Технология производства конвейерных лент RubEx

Курскрезинотехника, входящая в холдинг Рабэкс Групп, стояло у истоков производства резинотканевых и резинотросовых конвейерных лент в России. Профессиональная команда инженеров, технологов, конструкторов уже более 70 лет разрабатывает и выпускает конвейерные ленты для самых разных условий эксплуатации, а по резинотросовым лентам Курскрезинотехника по-прежнему является единственным отечественным производителем.

Резинотканевые и резинотросовые ленты имеют кардинальную разницу в каркасе, однако основой для обоих типов лент служит резина.

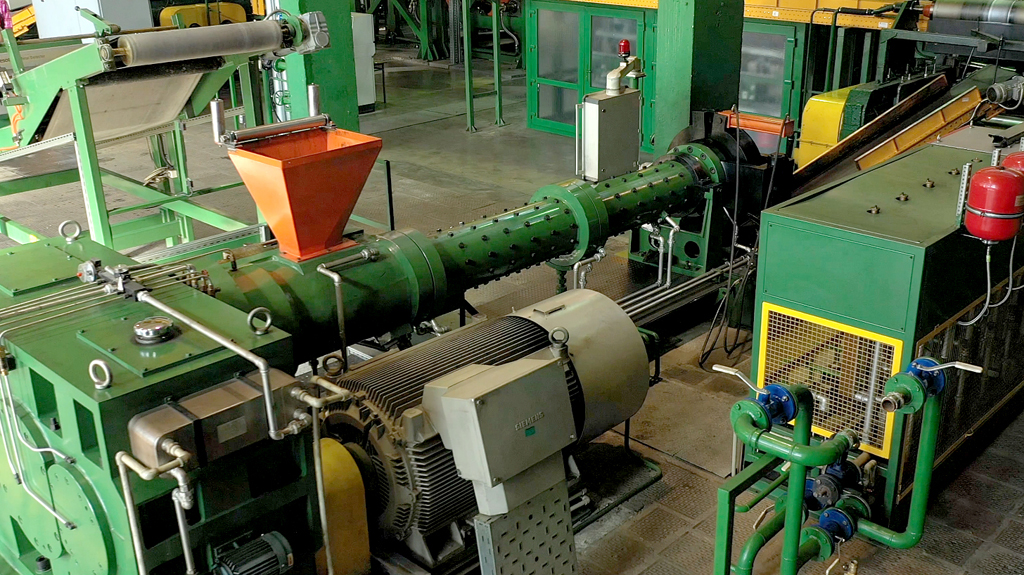

Резиносмешение

Изготовление резиновых смесей начинается с тщательного и точного отбора ингредиентов для каждой ленты.

Рецептурная база нашего предприятия насчитывает более 10 000 видов смесей.

Все компоненты закладываются в резиносмесители типа Бэнбери объемом 250-270 литров с частотой вращения роторов 30 оборотов в минуту. Это позволяет достичь высокой степени гомогенности готовой смеси, минимизировать разброс по плотности во всем объеме одной закладки. Контроль за параметрами изготовления резиновых смесей производится с помощью автоматической системы. Реологические характеристики каждой навески проверяются на реометре последнего поколения фирмы Монтек.

Далее смесь поступает на вальцы, где достигает требуемых показателей пластичности и вязкости. Для износостойких конвейерных лент и лент повышенной прочности мы используем натуральный каучук лучших мировых производителей.

Резинотросовая лента

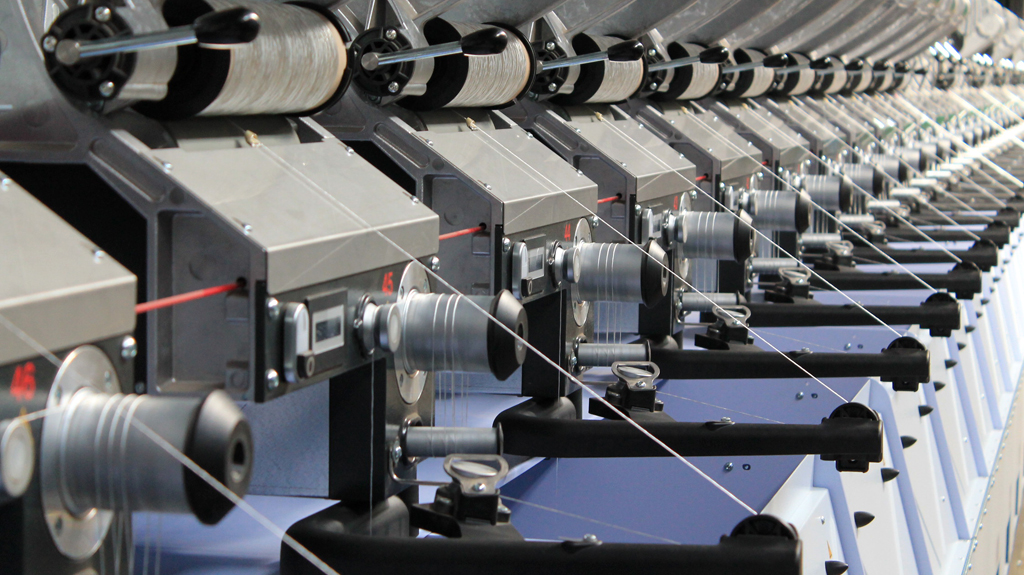

Каркас резинотросовой ленты состоит из обрезиненных тросов, количество которых зависит от ширины и прочности изготавливаемой ленты.

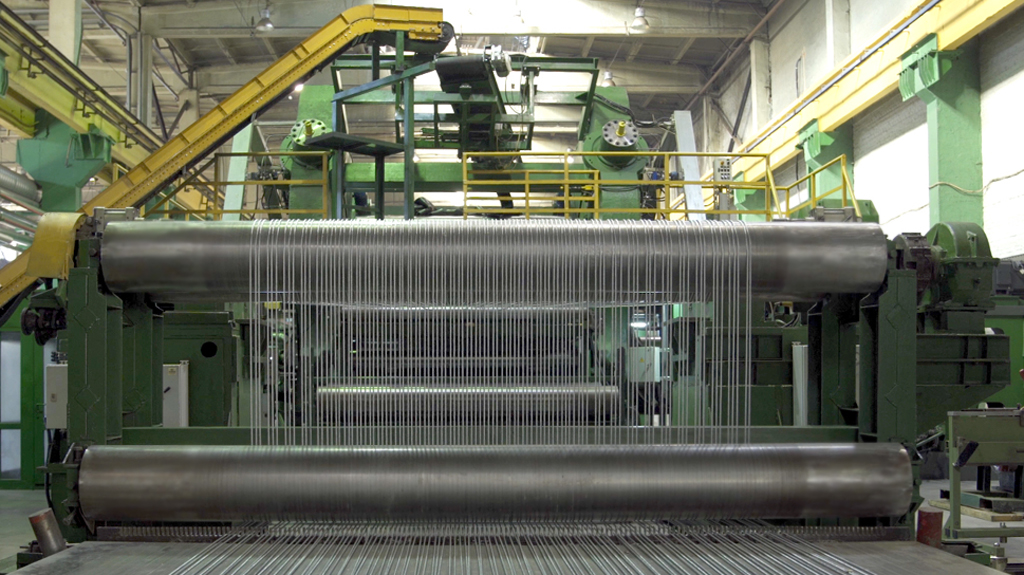

Резинотросовые конвейерные ленты изготавливаются на модернизированной итальянской компанией Comerio линии сборки каркаса. Линия имеет шпулярник, состоящий из 205 посадочных мест, разделенных на два потока по пять рядов.

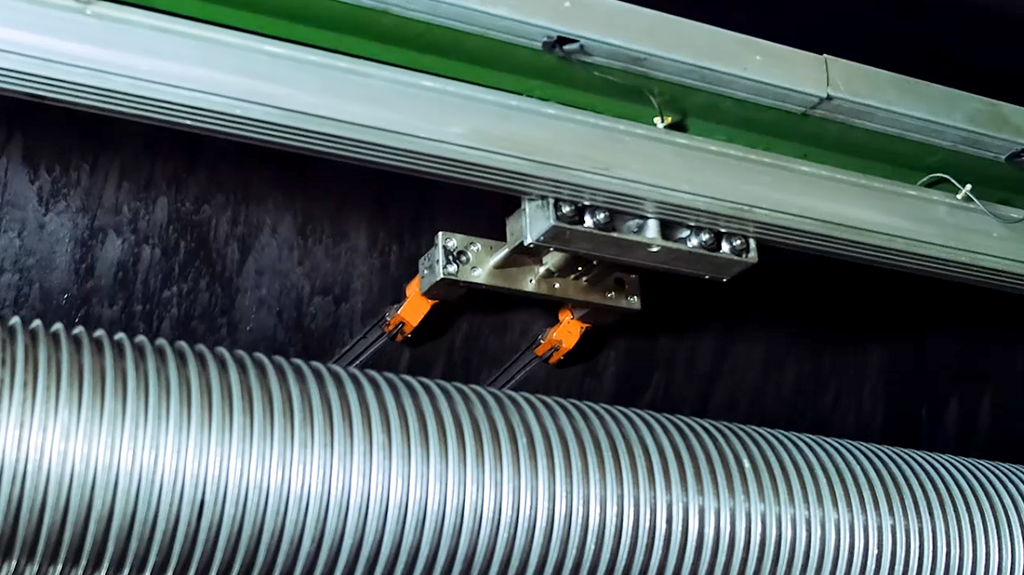

Контроль натяжения осуществляется на каждой шпуле.

От правильного и равномерного натяжения тросов зависит качество самого каркаса ленты. Равномерное эффективное натяжение троса в тросовом полотне в процессе производства обеспечивается за счет автоматической системы торможения на шпулярнике и 3-х электромагнитных плит. Система роликов и распределительное валковое устройство обеспечивают равномерное распределение тросов в ленте с необходимым шагом. Затем на линии происходит наложение резинового слоя на тросовое полотно.

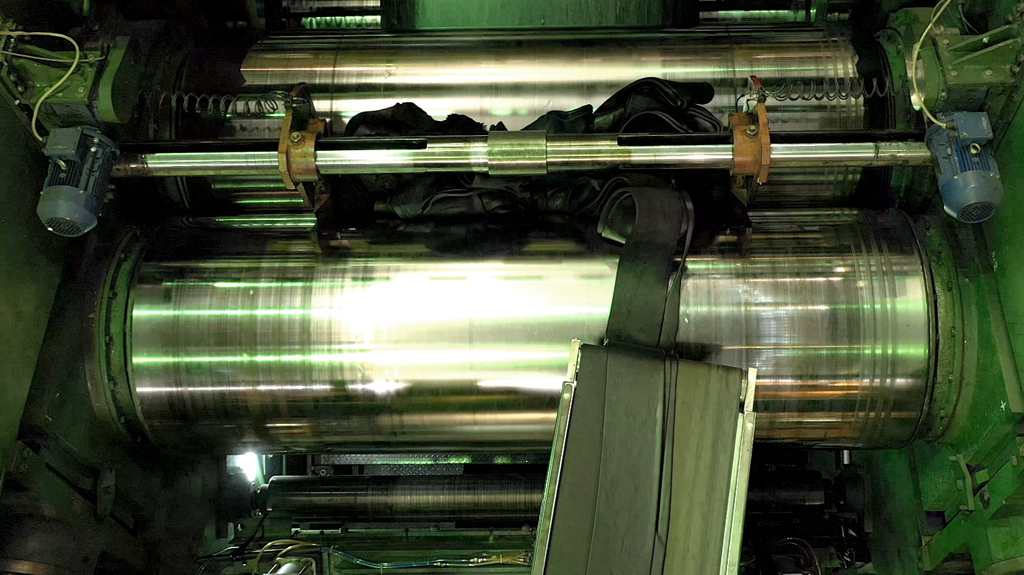

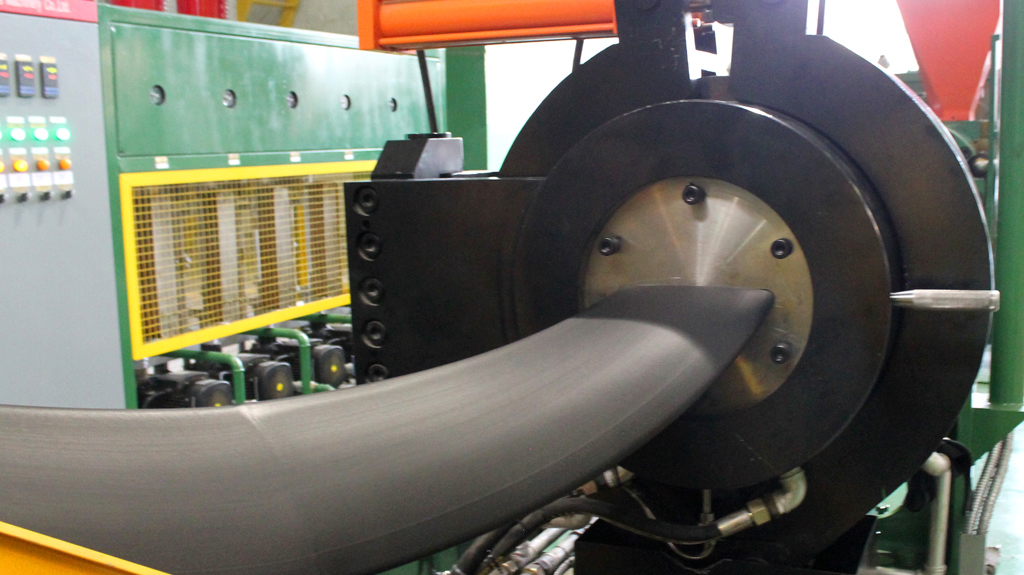

На 4-х валковом S-образном универсальном каландре при непрерывном питании разогретой резиновой смесью происходит обкладка тросового полотна. Каландр оснащен современной системой «контроля объема резиновой смеси в зазорах» и устройством дегазации для обеспечения изготовления качественной заготовки и предупреждения образования дефектов на готовой конвейерной ленте. После обкладки резинотросовый сердечник подвергается принудительному охлаждению на холодильной плите длиной 21,2 м при температуре -3-5оС.

Равномерное питание зазоров каландра обеспечивают две линии экструдеров холодного питания производительностью 3500 кг/час. Контроль процесса осуществляется интегрированной автоматической системой управления.

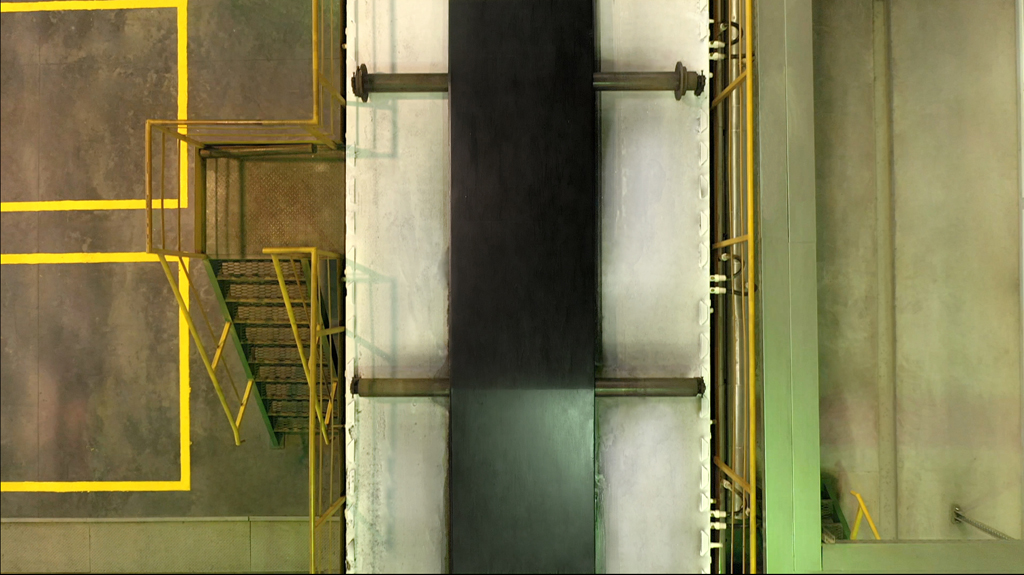

Вулканизацию резинотросовых лент проводят на прессе итальянского производства фирмы «SASPOLTECHNOLOGY» с автоматической системой управления. Равномерное распределение теплоносителя пара и постоянную температуру вулканизационных плит обеспечивает автоматическая станция темперирования. Равномерное давление пресса создают 20 цилиндров диаметром 480 мм расположенных в два ряда вдоль всей длины пресса.

Максимальная прочность изготавливаемых тросовых лент 5000Н/мм

Резинотканевая лента

Для производства каркаса резинотканевых конвейерных лент используются специальные технические ткани, которые также изготавливаются на нашем предприятии. Производство оснащено новейшим технологическим оборудованием Германии, Италии, Швейцарии. Сырьевые компоненты, входящие в состав готовой продукции, подбираются с особой тщательностью и закупаются у самых известных мировых производителей.

Такие ткани нуждаются в пропитке – это их обработка особым составом для лучшей адгезии с резиновым слоем. Полотно изготавливается на немецкой линии пропитки и термовытяжки технических тканей фирмы CORD COMMAND.

Пропиточные составы – резорцинформальдегиднолатексные на основе импортных винилпиридиновых латексов для обеспечения высоких адгезионных свойств. Подача ингредиентов и время их перемешивания задается и контролируется с пульта управления.

Мощность линии пропитки составляет 7 млн. м.п. ткани в год.

Пропитанные ткани поступают в цех изготовления резинотканевых конвейерных лент.

На той же каландровой линии, на которой происходил процесс обрезинивания каркасов резинотросовых лент изготавливаются резинотканевые конвейерные ленты.

Разогрев резиновой смеси производится с помощью штифтового экструдера и вальцев с девиатором – данная система позволяет поддерживать резиновую смесь всегда с одинаковой температурой и равномерно питать каландр, четко удерживая при производстве геометрию ленты.

Сборка каркасов производится на линии параллельной сборки каркаса, состоящей из 5 раскаточных устройств общей длиной 50 м. Линия обеспечивает натяжение полотна до 800 Н/мм на каждой стойке. Контроль за одинаковым натяжением на каждой стойке осуществляется автоматической системой контроля.

После этого, заготовку ленты отправляют на финальную вулканизацию в пресс Saspol.

Максимальная ширина изготавливаемых резинотканевых лент 2400 мм, толщиной от 5 до мм, длинной до 500 погонных метров

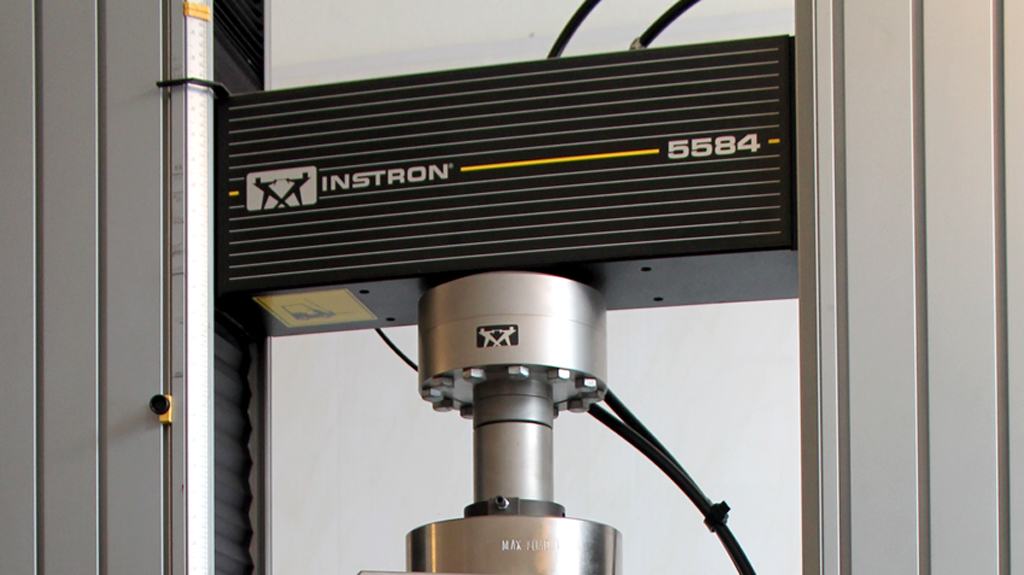

Испытательный центр

В рамках нашего производства работает испытательный центр, аккредитованный в единой системе Росаккредитации. Центром проводится трехступенчатый контроль качества – входной анализ сырья и материалов, испытания резиновых смесей и испытание готовой продукции. Центр оснащен новейшим испытательным оборудованием, что позволяет проводить не только тесты в соответствии с нормативными документами, но и заниматься научными исследованиями.

В обязательном порядке ленты проходят тестирование по прочности при разрыве, вырыву троса, прочности связи между элементами конструкции, способности к лоткообразованию, износостойкости.

В ассортименте выпускаемых нами конвейерных лент особое место занимают шахтные трудносгораемые конвейерные ленты, одними из основных требований, к которым являются пожаробезопасные характеристики. Среди них: воспламеняемость конвейерной ленты в лабораторных условиях по результатам реакции на источник возгорания в соответствии с требованиями ISO 340, способность к нераспространению пламени по поверхности конвейерной ленты в лабораторной пожарной штольне, воспламеняемость при трении на барабане (имитирует процесс пробуксовки ленты на приводных барабанах).

Пройдя многоступенчатую и высокотехнологичную процедуру изготовления готовые бухты конвейерных лент доставляются нашим потребителям в самые разные уголки России, ближнего и дальнего Зарубежья.