Инструкция по стыковке конвейерных лент

СТЫКОВКА КОНВЕЙЕРНЫХ ЛЕНТ

Многолетний, передовой опыт производства конвейерных лент позволил Rubex Group выйти на мировой уровень качества продукции. Высокие профессиональные компетенции в области стыковки конвейерных лент — залог квалифицированного сервиса для обеспечения стабильной деятельности наших партнеров в настоящем и будущем.

Ленты в зависимости от типа, конструкции, прочностных показателей и вида исполнения могут быть состыкованы методами горячей или холодной вулканизации, а также с помощью механических соединений (разъемный или неразъемный стык).

МЕТОДЫ СТЫКОВКИ В ЗАВИСИМОСТИ ОТ ТИПА ЛЕНТ

РЕЗИНОТКАНЕВАЯ

| НАИМЕНОВАНИЕ К/Л | ХОЛОДНАЯ ВУЛКАНИЗАЦИЯ | МЕХАНИЧЕСКИЙ СПОСОБ СОЕДИНЕНИЯ | ГОРЯЧАЯ ВУЛКАНИЗАЦИЯ |

|---|---|---|---|

| Общего назначения | Да | Да | Да |

| Износостойкая и повышенной износостойкости | Да | Да | Да |

| Трудносгораемая | Да | Да | Да |

| Трудновоспламеняющаяся | Да | Да | Да |

| Теплостойкая | Нет | Да | Да |

| Морозостойкая | Да | Да | Да |

| Маслостойкая | Да | Да | Да |

| Кислотощелочестойкая | Да | Да | Да |

| Антистатическая | Да | Да | Да |

| Пищевая | Да | Да | Да |

РЕЗИНОТРОСОВАЯ

| НАИМЕНОВАНИЕ К/Л | ХОЛОДНАЯ ВУЛКАНИЗАЦИЯ | МЕХАНИЧЕСКИЙ СПОСОБ СОЕДИНЕНИЯ | ГОРЯЧАЯ ВУЛКАНИЗАЦИЯ |

|---|---|---|---|

| Общего назначения | Нет | Нет | Да |

| Шахтная | Нет | Нет | Да |

| Шахтная морозостойкая | Нет | Нет | Да |

| Трудносгораемая | Нет | Нет | Да |

Инструкция по стыковке резинотканевых конвейерных лент, ремней методом горячей вулканизации

Температура окружающей среды при вулканизации не должна быть ниже 15 ± 5 °C.

1. Подготовка лент, ремня перед стыковкой.

Перед стыковкой ленту, ремень тщательно осмотреть. Лента, ремень не должны иметь грубых механических повреждений. Концы не должны иметь складок, гофр каркаса, искривлений в любой плоскости, не быть влажными. Концы лент, ремня с дефектами обрезать.

Перед стыковкой лент, ремней необходимо выдержать их не менее 24 часов в помещении с температурой не ниже + 15 °C. Ленты типа ШТС(ТГ) для раскристаллизации обкладочной резины необходимо выдержать в помещении при температуре 15 °C не менее 72 часов.

Уложенную на столе ленту, ремень расположить так, чтобы они были без перекосов и искривлений, свободная часть ленты, ремня была одинаковой с обеих сторон.

С помощью струбцин и лебедки свободные концы ленты, ремня стянуть так, чтобы их перехлест составил не менее 1,5 ширины ленты, ремня.

2. Подготовка вспомогательного инструмента, приспособлений.

Подключить к электрощиту электрошлифовальную машинку с шероховальной щеткой или пневмошлифовальную машинку с шероховальной щеткой к пневмопроводу.

Укрепить на разделочном столе лебедку с самозахватами для разделки концов лент. На разделочном столе расположить приспособления и инструмент так, чтобы удобнее было работать:

- рулетку длиной 5 метров, шнур разметочный, мел, толщиномер, угольник – для разметки стыкового соединения;

- различные ножи, задирочный крючок, клещи – для резки резиновых обкладок, тканевых прокладок;

- емкости с клеем (пастой), растворителем, кисточки – для промазки стыковой поверхности;

- щетки с металлической и натуральной щетиной, переносные электросветильники, молоток, прикаточные ролики и т.д

3. Подготовка стыковочных материалов для стыковки лент, ремня методом горячей вулканизации.

Необходимо проверить срок годности стыковочных материалов (с момента изготовления): клееобразная паста – 12 месяцев, стыковочные резиновые смеси – 12 месяцев.

Стыковочные материалы хранятся в специально оборудованном помещении при температуре окружающей среды 20 ± 5 ºС.

4. Стыковка многопрокладочных лент, ремней способом горячей вулканизации.

Внимание! Для получения качественного стыкового соединения лент, ремней необходимо соблюдать чистоту и аккуратность при работе. Загрязнение стыка, попадание штыба, крошек резины, недостаточная просушка растворителя, клея, клееобразной пасты приводят к образованию пор в резине и снижению прочности стыка. Все стыковочные и ремонтные работы необходимо проводить в чистых х/б перчатках.

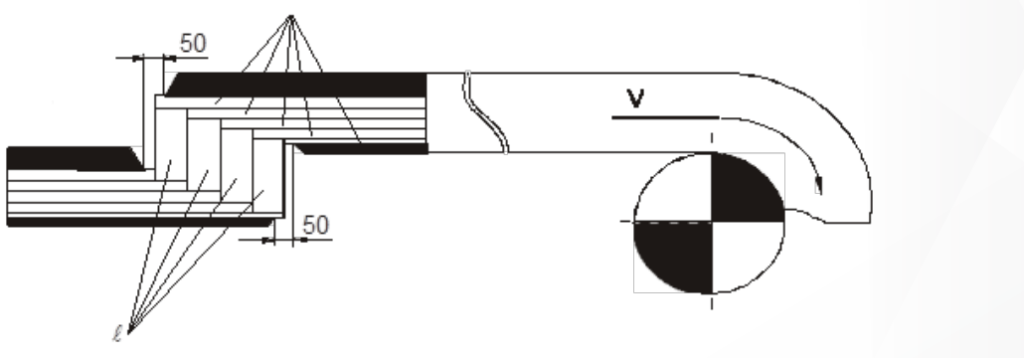

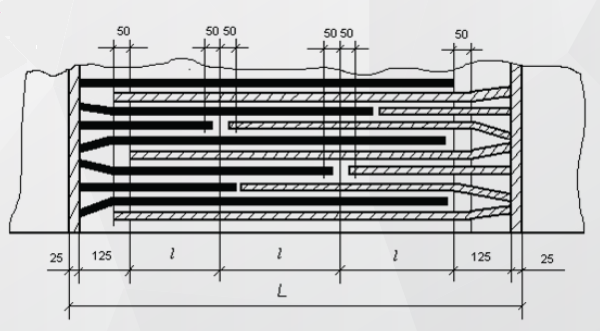

В зависимости от условий эксплуатации, загруженности, количества и вида тканевых прокладок выбрать конструкцию и длину стыка (таблица № 1, рисунок 1). Число ступеней стыкового соединения берется равным числу тканевых прокладок в стыкуемой ленте, ремне (n) или на единицу меньше (n-1). В случае стыковки ленты с одной или двумя защитными прокладками в качестве числа тканевых прокладок принимается сумма числа прокладок в ленте и защитных прокладок. (Пример: в конвейерной ленте с шестью прокладками из ТК-200 и одной защитной прокладкой n=7).

Ориентировочные данные для стыковки многослойной резинотканевой конвейерной ленты, ремня способом горячей вулканизации представлены в таблице № 1, где n – число тканевых прокладок, В – ширина ленты, ремня. Допускается вырезание одной тканевой прокладки n = (n-1) при следующих условиях:

- номинальная прочность прокладки по основанию в ленте ≤ 200 Н/мм;

- количество тканевых прокладок в ленте ≥ 4.

Таблица № 1 — Ориентировочные данные для стыковки многослойных резинотканевых лент

| ЛЕНТА С НОМИНАЛЬНОЙ ПРОЧНОСТЬЮ ТКАНЕВОЙ ПРОКЛАДКИ ПО ОСНОВЕ, Н/ММ | КОЛИЧЕСТВО СТУПЕНЕЙ | ДЛИНА СТУПЕНЕЙ, L, ММ | СКОС СТЫКА | ОБЩАЯ ДЛИНА СТЫКОВОГО СОЕДИНЕНИЯ, LСТ, ММ |

|---|---|---|---|---|

| 55 | n | 150 | 1/3В | n х 150 + В/3 |

| 100 | n | 200 | 1/3В | n х 200 + В/3 |

| 150 | n, n-1 | 250 | 1/3В | (n, n-1) х 250 + В/3 |

| 200 | n, n-1 | 330 | 1/3В | (n, n-1) х 330 + В/3 |

| 300 | n | 400 | 1/3В | n х 400 + В/3 |

| 400 | n | 400 | 1/3В | n х 400 + В/3 |

| 500 | n | 450 | 1/3В | n х 450 + В/3 |

| 630 | n | 500 | 1/3В | n х 500 + В/3 |

| 800 | n | 650 | 1/3В | n х 650 + В/3 |

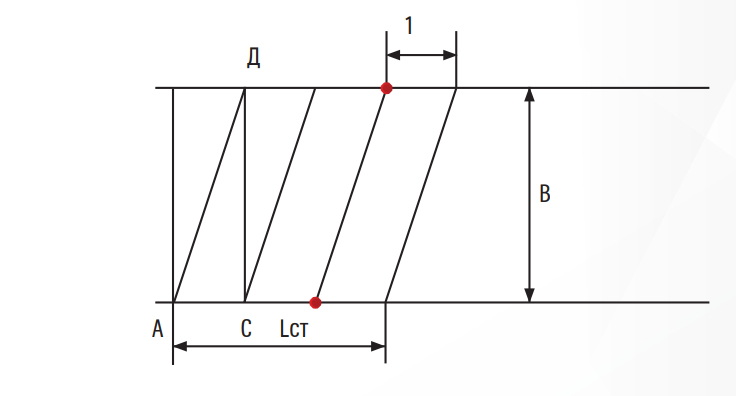

B — ширина конвейерной ленты;

L — длина ступени стыка;

Lст — длина стыкового соединения.

Перед разделкой на нижнем конце ленты, ремня, начиная от края (точка А), по кромке отмечают отрезок, равный 1/3 ширины ленты (точка С) и проводят перпендикуляр к кромке ленты (СД). Точки А и Д соединяют прямой (рисунок 2) и по этой линии производят обрезку конца ленты, ремня. Получаемый угол должен быть равен 18º. От конца ленты, ремня отметить длину стыка, сделав зарубки ножом. Отметить на рабочей обкладке полосу шириной 25 мм параллельно косому срезу и

сорвать ее по всей ширине ленты. Аккуратно прорезать первую прокладку до сквиджа и отслоить с помощью лебедки или вручную – полосками по 50 – 100 мм. На второй ступени, прорезать две тканевых прокладки, отслоить и т.д. до получения полной длины стыкового соединения.

Верхний конец ленты, ремня плотно наложить на разделанный нижний конец, совместить оси с зарубками на бортах, отметить скос и длину стыка верхней части.

Произвести разделку верхнего конца ленты подобно нижнего.

Освободить разделанные части стыка от торчащих нитей, кусков отслоившейся резины и т.д. Плотно совместить разделанные части стыка, проверить совпадение всех кромок, в том числе кромок ступеней. Обратить особое внимание на соблюдение должной симметрии при осуществлении вышеуказанных операций на втором конце ленты, ремня. С помощью электро или пневмошлифмашинки с проволочной насадкой зашероховать разделанные поверхности. Жесткой щеткой удалить крошки резины, нити, пыли и т.д. При наличии осевшей пыли – освежить разделанные поверхности стыка растворителем, просушить. При проведении ступенчатой стыковки, надо все время стараться избегать любого вида загрязнений. Нанести клей (пасту) на поверхность стыка, растереть его кистью круговыми движениями. Дать просохнуть первому слою клея (пасты) не менее 30 минут. Освежить растворителем одну поверхность заготовки прослоечной резины, вырезанной в размер стыка. В качестве растворителя используется этилацетат.

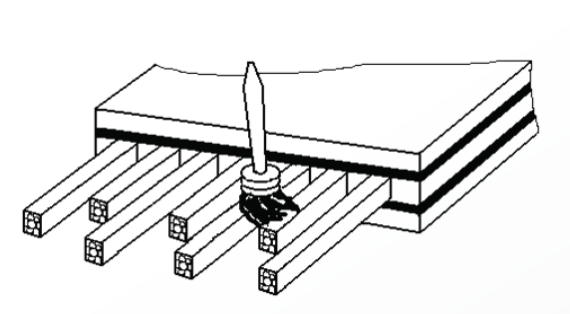

На поверхность стыка повторно нанести клей (пасту), сушить 5-7 минут до слегка липкого состояния. Аккуратно накатом наложить прослоечную резину освеженной стороной к промазанной поверхности нижнего конца ленты, ремня. Рекомендуемая толщина прослоечной резины 0,5-1,0 мм. Приклеенную прослоечную резину прикатать игольчатым роликом, затем прикаточным роликом. Освежить растворителем приклеенную прослоечную резину. На собранную заготовку нижнего конца ленты и прослоечной резины наложить верхний конец, соблюдая совпадение всех его кромок. Расстояние между краями ступеней (линия АD на рис. 2) нижнего конца ленты и верхнего должно быть 2-3 мм. Весь собранный стык проколоть шилом в 5-6 местах и прикатать роликом двухстороннего действия от середины к краям.

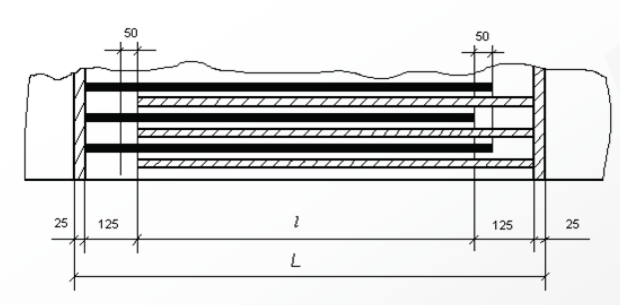

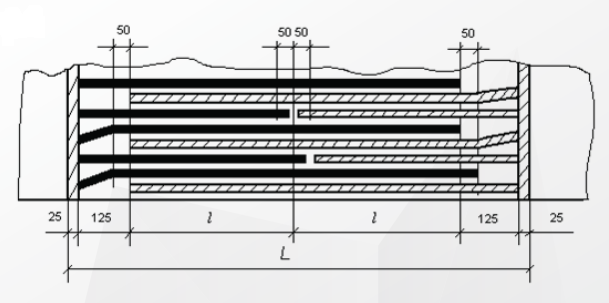

На собранный стык и под него положить бумагу для вулканизации. К бортам стыка положить металлические ограничительные линейки толщиной на 1-2 мм меньше общей толщины стыка. Собранный стык заправить в вулканизационный пресс. Опустить верхнюю плиту вулканизатора. Нагревательные плиты пресса в продольном направлении, с каждой стороны, должны выходить за пределы стыкового соединения как минимум на 100 мм, а в поперечном, с каждой стороны, шире, чем конвейерная лента как минимум на 50 мм.

Параметры вулканизации:

- загрузка при 40 ºС;

- давление плит пресса 0,8-1,2 МПа (8-12 кгс/см²);

- температура вулканизации 151 ± 5 ºС;

- время вулканизации из расчета 2 минуты на 1 мм толщины ленты.

По окончании вулканизации нагрев выключить. Открыть пресс после остывания плит до 50 ± 5 ºС. Время выдержки стыкового соединения после снятия плит пресса перед эксплуатацией допускается не менее 4 часов.

Инструкция по стыковке резинотросовых конвейерных лент методом горячей вулканизации

1. Материалы:

- обкладка троса: смесь резиновая невулканизованная по ТУ 2512 — 215 -00149245-96;

- обкладка ленты: смесь резиновая невулканизованная по ТУ 2512-215-00149245-96;

- резиновый клей У-425-3 по ТУ 38 105214-87 или клеевая паста.

2. Пресс вулканизационный с контрольно-измерительной аппаратурой, обеспечивающей следующие параметры вулканизации:

- температура вулканизации — 151 ± 5°С;

- рабочее давление 1,2-1,5 МПа (12-15 кгс/см2).

Для стыковки лент выбирается место на наиболее удобном участке конвейера, демонтируется ряд секций опорных роликов, устанавливаются столы (настилы) по обе стороны пресса таким образом, чтобы образовалась рабочая площадка длиной от З-х до 4-х метров.

Концы лент перед разделкой должны быть очищены от грязи, промыты и высушены. На обоих концах ленты размечается длина стыка (таблица 2) и по крайней границе с обеих сторон подрезаются обкладки и удаляются. Оставшаяся между тросами резина вырезается ножом.

ВНИМАНИЕ! Следует избегать оголения тросов, так как это приводит к снижению прочности стыкового соединения. При хранении стыкпакета при минусовых температурах резиновые смеси и клей должны быть выдержаны перед применением не менее 24 часов при температуре 23 ± 5°С.

Для исключения залипания стыкового соединения на плитах пресса сборка стыка начинается с укладки слоя ткани или бумаги на нижнюю плиту пресса.

На ткань укладывается дублированная заготовка обкладочной и прослоечной резины. Поверхность заготовки протирается бензином-растворителем (ТУ 38401 — 67 — 108 — 92), просушивают, промазывают клеем У — 425 — 3 и снова просушивают до полного высыхания. После повторной промазки клеем и просушки до слегка липкого состояния начинают укладку тросов.

Обрезиненные троса дважды покрывают клеем У — 425 — 3. Раскладка тросов начинается от середины стыка и производится строго параллельно оси симметрии ленты. К каждому тросу прокладываются по одной полоске прослоечной резины, толщина которой равна зазору между тросами. Троса укладывают плотно, без воздушных пузырей между ними. Укладка верхнего пакета заготовки на поверхность уложенных тросов производится таким же образом, как и нижнего.

Стык прокатывают роликом для удаления воздуха. На собранный стык накладывается ткань или бумага.

ВНИМАНИЕ! Для получения качественного соединения ленты необходимо соблюдать чистоту и аккуратность при работе. Загрязнение стыка, попадание штыба, крошек резины, недостаточная просушка растворителя и клея приводят к образованию пор в резине и снижению прочности стыка.

Вулканизация стыка

На нижней плите пресса устанавливают ограничительные линейки, толщина которых меньше толщины ленты на 1 — 1,5 мм. устанавливают верхнюю плиту пресса и создают давление 1,2 — 1,5 МПа (12-15 кгс/см2). Отчёт времени вулканизации начинается с момента достижения температуры в плитах пресса 146°С. Время вулканизации — 3 минуты на 1 мм толщины ленты. Снятие давления и разъём плит пресса осуществляется при остывании плит до температуры 70°С.

Таблица № 2 — Данные для стыковки резинотросовых лент

| ТИП ЛЕНТЫ | ЧИСЛО СТУПЕНЕЙ * | ДЛИНА СТУПЕНИ, ММ | ДЛИНА СТЫКА, ММ |

|---|---|---|---|

| РТЛ, РТЛТВ-1000 | 1 | 800 | 1100 |

| РТЛ, РТЛТВ-1500 | 2 | 500 | 1300 |

| РТЛ, РТЛТВ-2000 | 2 | 800 | 1900 |

| РТЛ, РТЛТВ-2500 | 2 | 800 | 1900 |

| РТЛ, РТЛТВ-3150 | 3 | 1000 | 3350 |

| РТЛ , РТЛТВ-4000 | 3 | 1000 | 3350 |

| РТЛ, РТЛТВ-5000 | 3 | 1200 | 3900 |

Разделку концов лент производят по выбранной схеме соединения. Разрезают концы ленты вдоль тросов, удаляют наружные обкладки с концов ленты, производят разделку тросов согласно (рис.6). Скосы резиновых обкладок необходимо обработать шероховальным станком.

Для стыковки применяют резины, клей, растворитель указанные, в сопроводительном ярлыке на ленту в соответствии с техническими условиями.

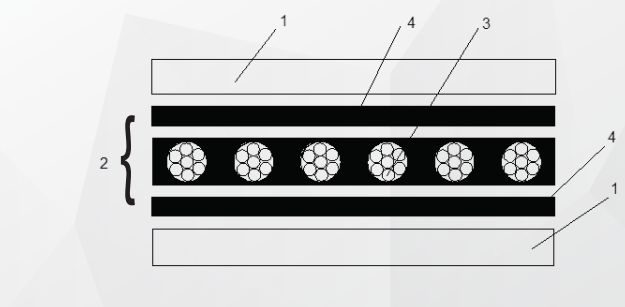

Сборка стыкового соединения осуществляется в следующей последовательности: на обкладочную резину необходимой толщины (рис.7) накладывают слой адгезионной резины для сердечника, укладывают обрезиненные тросы в соответствии со схемой соединения, а в промежутках между тросами закладывают резиновые прослойки (возможно заполнять расстояние между тросами специально изготавливаемыми полосками резиновой смеси «лапша»).

Тщательно заполняют резиновой смесью все пустоты соединения. На собранную таким образом заготовку накладывают обкладочную резиновую смесь в зависимости от назначения обкладок (общего назначения, морозостойкая, трудновоспламеняющаяся морозостойкая, трудновоспламеняющаяся или трудносгораемая). Все склеиваемые поверхности предварительно освежают растворителем, дважды промазывают клеем, высушивают до слегка липкого состояния, а после совмещения тщательно прикатывают роликом. Собранные участки укрывают бумагой или тканью, чтобы исключить загрязнение.

Для получения качественного соединения ленты необходимо соблюдать чистоту и аккуратность при работе. Загрязнение стыка (попадание влаги, пыли, крошек резины, клея), появление воздушных мешков, неравномерность шага укладки тросов по длине и ширине стыка снижают прочность и долговечность стыка.

1- наружная резиновая обкладка;

2 — сердечник ленты;

3 — обрезиненный трос;

4 — резиновая прослойка.

Применяемые при стыковке резинотросовых конвейерных лент материалы и средний расход их указаны в таблице 3.

Таблица 3 — Средний расход материалов для стыковки резинотросовых лент

| МАТЕРИАЛЫ | СРЕДНИЙ РАСХОД МАТЕРИАЛОВ НА 1 М2 СТЫКА, КГ |

|---|---|

| Обкладочная каландрованная резина толщиной 2 или 3мм по ТУ 2512-215-00149245-96 | 18 |

| Прослоечная (адгезионная) каландрованнная резина (обкладка троса) толщиной 1 или 1,5 мм по ТУ 2512-215-00149245-96 | 7 |

| Резиновый клей У-425-3 ТУ 38 105214-87 | 3,0 |

| Бензин-растворитель ТУ 38 401-67-108-99 | 0,7 |

| Этилацетат ГОСТ 8981-78Е | 0,7 |

| Клееобразная паста | 3,0 |

ПРИМЕЧАНИЯ

- Для стыковки лент типа РТЛШТС(ТГ), РТЛШ…НП вместо клея У-425-3 применяют клееобразную пасту, изготавливаемую из соответствующей типу лент резиновой смеси.

В качестве растворителя используется этилацетат в соотношении 1 часть резины и четыре части растворителя, при этом резина нарезается небольшими кусочками примерно 5х20 мм и заливается минимальным количеством растворителя ( до покрытия резиновой смеси), выдерживается при температуре воздуха не ниже 15ºС в течение суток до набухания. Затем в набухшую смесь заливается остальной растворитель и тщательно перемешивается до однородной массы. Срок годности таким образом приготовленной клееобразной пасты 1 месяц при температуре от плюс 20ºС+/-5. Срок годности клееобразной пасты, изготовленной в условиях ОАО «КРТ» — 6 месяца при температуре от плюс 20ºС+/-5. - Для укладки между тросами прослоечная резиновая смесь может поставляться в виде полосок толщиной равной расстоянию между тросами.

- Обкладочная резиновая смесь поставляется толщиной равной толщине обкладок.

- При поставке стыковочного пакета для тросовых лент поставляется сдублированная заготовка прослоечной и резиновой смеси (возможна укладка между резиновыми смесями защитной ткани).

Вулканизацию стыка ленты проводят при удельном давлении 1,2 — 1,5 МПа (12-15 кгс/см2), температура вулканизации- (151 5)ºС По истечении времени вулканизации охлаждают плиты пресса до температуры (70 5)ºС после чего снимают давление и производят демонтаж пресса.

Время вулканизации стыкового соединения для лент типа:

- РТЛШТС(ТГ) –1500 — 46+/-2 мин;

- РТЛШТС(ТГ) –2500 — 54+/-2 мин;

- 1РТЛШТС(ТГ) –1500 — 48+/-2 мин;

- 1РТЛШТС(ТГ) –2500 — 56+/-2 мин.

Поставка резинотросовых конвейерных лент осуществляется в комплекте с пакетом стыковочных материалов в соответствии с типом и ассортиментом лент.